Bạn có biết

Có phải tất cả lỗi đều đến từ máy móc ?

Ngay cả những máy móc và công cụ mới nhất cũng phải đối phó với sự thay đổi của vật liệu

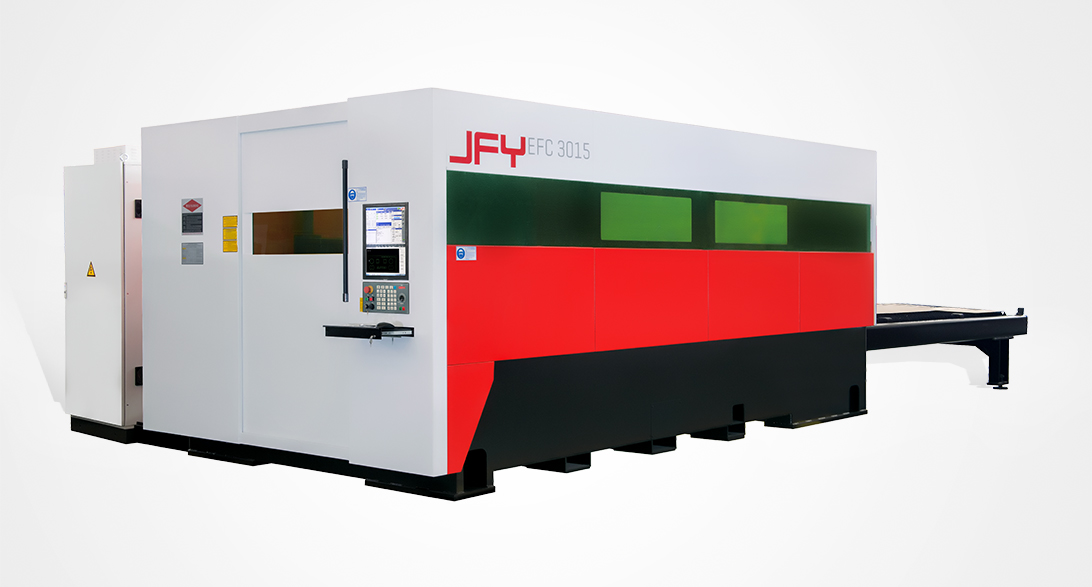

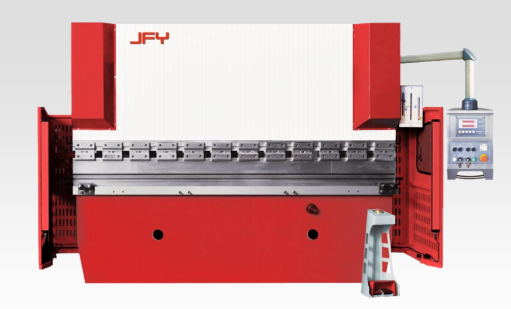

Câu hỏi: Công ty của tôi đã mua hai máy chấn mới, mặc dù chúng đã được trang bị tối đa các tùy chọn, thực sự không đáp ứng được nhu cầu của chúng tôi. Chúng tôi vẫn đang gặp phải các vấn đề, chẳng hạn như không thể giữ các góc lặp đi lặp lại. Công cụ của chúng tôi là mới và các mũi đục lỗ trên mặt đất chính xác thực sự giúp chúng tôi rút ngắn các thiết lập. Nhưng đối với chúng tôi, đạt được các góc nhất quán mới là vấn đề đau đầu thực sự.

Chúng tôi chủ yếu tạo ra thép nhẹ dày đến 0,25 inch, và tôi đang tự hỏi liệu vật liệu của chúng tôi có liên quan nhiều đến nó hay không. Nếu vậy, loại hoặc loại nào sẽ tốt hơn để sử dụng? Hay có một lộ trình nào khác mà tôi có thể thực hiện để khắc phục sự cố của chúng ta với các góc không nhất quán để duy trì dòng chảy một mặt của chúng ta?

Trả lời: Hãy để tôi bắt đầu bằng cách nói rằng tất cả chúng ta đều có sở thích cá nhân khi nói đến việc ép phanh và các kiểu xe. Hệ thống truyền động, cho dù chúng là điện, thủy lực hay servo-thủy lực, có thể hoạt động theo những cách khác nhau, nhưng chúng đều cung cấp khả năng lặp lại tính bằng micromet.

Các nhà sản xuất máy chấn cung cấp các tùy chọn độc quyền có thể tạo ra hoặc phá vỡ một ứng dụng cụ thể, nhưng đó là sắc thái. Khi nói đến các khả năng cơ bản, hầu hết các máy thương hiệu lớn đều tốt và chính xác như bất kỳ máy nào khác. Điều tương tự cũng có thể nói đối với công cụ. Nếu bạn ở trong một nhóm cụ thể, chẳng hạn như kiểu máy mài hoặc máy bào chính xác, và phù hợp công việc bạn có với một loại dụng cụ nhất định, bạn có thể đạt được kết quả xuất sắc.

Cũng an toàn khi nói rằng nếu bạn đang tìm kiếm kết quả tốt nhất trên máy chấn hiện đại, bạn sẽ cần dụng cụ mài chính xác, thường có dung sai chế tạo từ ± 0,0004 đến ± 0,0008 inch và có chung chiều cao và tâm dụng cụ. Dụng cụ bào có dung sai ± 0,005 inch trên 10 feet, điều này gây khó khăn cho việc sử dụng trong thiết lập phanh ép theo giai đoạn.

Ngay cả khi đó, cả dụng cụ và máy chấn cũng không được sử dụng hết công suất của chúng. Không bao giờ sử dụng bất kỳ máy nào ở mức tối đa hoặc tối thiểu, mà hãy sử dụng máy ở mức tối ưu. Vì lý do an toàn, tốt nhất là máy chấn và dụng cụ phải có khả năng chịu tải nhiều hơn ít nhất 20 phần trăm so với công việc yêu cầu.

Độ dày và độ bền kéo

Mặc dù phanh bấm và dụng cụ mới của bạn có thể hoạt động ở mức độ chính xác cao, bạn vẫn cần tính đến sự thay đổi của vật liệu — đặc biệt nếu bạn có công việc có dung sai chặt chẽ. Ghi chú của người biên tập: Để biết thêm về điều này, hãy xem “Dung sai hợp lý để uốn phanh ép,” được lưu trữ tại thefnaiator.com.

Đi 10 ga. thép cán nóng là một ví dụ. Độ dày danh nghĩa của nó là 0,1345 inch nhưng có thể nằm trong khoảng từ 0,1285 đến 0,1404 inch. Độ dày vật liệu cũng có thể thay đổi theo chiều rộng của tấm. Tại nhà máy, các con lăn bị lệch ở tâm, làm cho tấm hoặc tấm dày hơn ở trung tâm và mỏng hơn ở gần các cạnh. Điều này có thể tạo ra độ dày chênh lệch vài phần nghìn inch. Giả sử độ dày thay đổi 0,007 inch từ các cạnh đến trung tâm. Điều đó đủ để gây ra sự thay đổi góc uốn 5 độ từ phôi này sang phôi khác.

Tất cả các vật liệu cũng có khả năng chịu độ bền kéo (UTS) tối ưu. Giả sử bạn đang làm việc với 10-ga. Thép ASTM A36. Vùng chịu đựng của UTS là 58 KSI cho đến 80 KSI.

Cán nóng so với cán nguội

Thép cán nóng và thép cán nguội có một số điểm khác biệt rất cơ bản. Thép cán nóng được cán ở nhiệt độ cao và chúng có thể có nhiều ứng suất dư do làm nguội không đều. Ứng suất dư đó có thể làm trầm trọng thêm các biến thể từng phần.

Các nhà máy gia công nguội tiếp tục biến đổi thép bằng cách cán lại, thường là ở nhiệt độ phòng, sau đó ủ hoặc tôi luyện. Quá trình này mang lại cho thép cán nguội một bề mặt hoàn thiện cao hơn nhiều so với thép cán nóng ngâm dầu. Cũng lưu ý rằng thép tấm cán nguội thường là sản phẩm có hàm lượng carbon thấp thường ở trạng thái ủ, mềm hơn thép cán nóng, trong khi thép cán nóng thường cứng hơn nhiều. Ghi chú của người biên tập: Để biết thêm về điều này, hãy xem “Cân nhắc về hạt vật liệu cho phanh ép,” được lưu trữ tại thefnaiator.com.

Hiệu ứng trên Bán kính và Giảm trừ Uốn cong

Giả sử chúng ta đang hình thành một bán kính uốn cong “hoàn hảo”, một trong đó độ dày vật liệu và bán kính uốn cong bên trong là như nhau. Điều này có thể dẫn đến các khúc cua ổn định, có thể lặp lại nhưng bạn vẫn cần tính đến sự thay đổi vật liệu đó.

Đầu tiên, chúng ta hãy xem xét sự thay đổi độ dày vật liệu. Một lần nữa, 10-ga. vật liệu nằm trong khoảng từ 0,1285 đến 0,1404 in; đó là 0,0119-in. Sự khác biệt. Khi chúng tôi thực hiện các phép tính về độ uốn cong của mình, các độ dày khác nhau sẽ cho chúng tôi các suy luận về độ uốn cong (BD) khác nhau. Chạy các phép tính cho vật liệu dày 0,1285 inch và chúng tôi nhận được BD là 0,222 inch; chạy các phép tính tương tự cho vật liệu dày 0,1404 inch và chúng tôi nhận được BD là 0,243 inch — chênh lệch 0,021 inch.

Những thay đổi về độ bền kéo được mô tả trước đây cũng ảnh hưởng đến bán kính uốn cong bên trong. Ở dạng không khí, độ bền kéo của vật liệu càng cao thì bán kính nổi sẽ càng lớn. Thay đổi bán kính và bạn thay đổi BD.

Bán kính nhỏ và uốn cong sắc nét

Bạn lưu ý rằng bạn đang sử dụng dụng cụ chất lượng hàng đầu, nhưng bạn đã không đề cập bất kỳ điều gì về bán kính mũi đột cụ thể hoặc bán kính uốn cong cuối cùng bên trong của các bộ phận của bạn.

Nếu bạn đang sử dụng bán kính mũi đột quá nhỏ so với ứng dụng, bạn có thể đi vào lĩnh vực “sắc nét”. Những cú đấm này tác dụng rất nhiều lực vào một khu vực nhỏ. Tùy thuộc vào độ dài uốn cong của bạn, mũi đột của bạn có thể bắt đầu xuyên qua bề mặt vật liệu.

Nói chung, các khúc cua trở nên sắc nét khi bạn cố gắng đạt được bán kính uốn cong bên trong nhỏ hơn 63% độ dày vật liệu. Bạn có thể xác định một khúc cua gấp bằng đường gấp khúc ở tâm của bán kính khúc cua bên trong (xem Hình 1). Cố gắng hết sức, bạn không thể đặt bán kính bên trong nhỏ hơn vào khúc cua gấp đó; cú đấm hẹp chỉ đào sâu hơn vào đường uốn cong.

Uốn cong sắc nét sẽ khuếch đại tất cả các tác động của các biến số uốn cong của bạn, bao gồm cả góc uốn cong của bạn, và sau đó sẽ ảnh hưởng đến các kích thước tuyến tính đo được của đoạn uốn cong. Người điều khiển tạo ra một góc uốn cong xấu (ngoài dung sai), sau đó làm cho mọi thứ tồi tệ hơn bằng cách đo các góc uốn cong xấu đó.

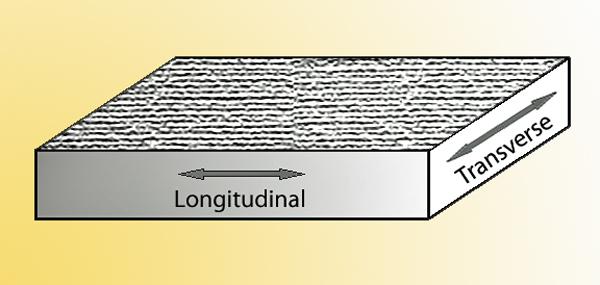

Chất lượng của tấm và tấm cũng ảnh hưởng đến độ đồng đều và hình thức bên ngoài của sản phẩm. Việc cán thép tại nhà máy tạo ra các hạt vật liệu theo hướng lăn, và các hạt này ảnh hưởng đến hoạt động của tấm hoặc tấm. Vật liệu rẻ hơn có xu hướng chứa nhiều tạp chất hơn, kích thước hạt lớn hơn, và do đó dễ bị biến đổi góc uốn hơn. Các đặc tính của hạt cũng khác nhau giữa các tấm và từng mẻ (xem Hình 2).

Khi bạn uốn bán kính uốn cong nhỏ bên trong theo chiều dọc của thớ vật liệu (với dụng cụ song song với hướng thớ), bạn sẽ tăng khả năng bị nứt trên bề mặt ngoài của vật liệu uốn cong. Điều này một lần nữa gây ra sự thay đổi góc độ từ tờ này sang tờ khác và hàng loạt, đặc biệt là khi bạn đang uốn cong sắc nét.

Biến chứng làm tổ

Một lần nữa, thép tấm và thép tấm có hướng thớ, với thép cán nguội cho thấy ưu tiên hướng rõ rệt hơn thép cán nóng. Tùy thuộc vào mối quan hệ của đường uốn cong với thớ, các ảnh hưởng đến góc uốn cong sẽ khác nhau.

Bạn có thể đang xử lý các bộ phận được cắt từ một bố cục lồng tối ưu, trong đó bạn đặt càng nhiều bộ phận càng tốt trên trang tính bất kể hướng thớ. Nếu không có hai bộ phận nào duy trì mối quan hệ từ hạt đến đường uốn như nhau, bạn có thể khiến công việc của người điều khiển uốn gần như không thể thực hiện được.

Xem xét Mô hình hàng loạt nhỏ

Bây giờ, tuyên bố từ chối trách nhiệm thông thường: Các vấn đề về uốn đến từ một loạt các biến số và rất khó để xác định nguyên nhân gốc rễ nếu không có bức tranh hoàn chỉnh. Dù vậy, tôi tin rằng bạn có thể đúng: Vấn đề có lẽ liên quan đến vật liệu — bao gồm thứ tự mà vật liệu đó chảy qua bộ phận phanh. Bạn đã đề cập rằng bạn cần duy trì môi trường luồng một mảnh hay còn gọi là kéo một mảnh.

Kéo một mảnh hoạt động ở nhiều nơi trong sản xuất, nhưng bộ phận hãm báo chí của cửa hàng bạn có thể không phải là nơi tốt nhất để áp dụng khái niệm này. Ngay cả với những máy móc và công cụ mới mà bạn mô tả, trong môi trường kéo đơn chiếc, người vận hành của bạn vẫn phải thường xuyên tháo và thay thế các công cụ. Tất cả những thiết lập thủ công đó đều thêm một biến khác vào một quy trình vốn đã rất thay đổi. Bạn có thể cân nhắc việc thay thế bộ kéo một chiếc bằng loại hàng loạt nhỏ. Điều này sẽ cho phép thiết lập ít hơn và các bộ phận nhất quán hơn mà không gặp rắc rối và chi phí sản xuất hàng loạt lớn.