Bạn có biết

Giảm bớt chi phí xử lý bằng cách tối ưu hóa quá trình lựa chọn và ứng dụng chất bôi trơn

Hóa chất

Điều quan trọng là luôn có kiến thức cơ bản về một số hóa học và vật lý để hiểu tại sao một số chất bôi trơn nhất định được ưu tiên cho các quá trình hình thành cụ thể. Trong hầu hết các trường hợp, tất cả các chất bôi trơn đều có các chất phụ gia tương tự để kiểm soát các biến số của quá trình như sự phát triển của vi sinh vật, nhuộm màu vật liệu và ăn mòn. Điều khiến chúng trở nên khác biệt là các chất phụ gia cho hiệu suất ảnh hưởng đến bề mặt phôi và dụng cụ cũng như độ khó của quá trình tạo hình.

Trong hầu hết các trường hợp, chỉ riêng độ nhớt của chất bôi trơn có thể chịu được tải trọng ma sát trong quá trình tạo hình và giữ cho dụng cụ và phôi được tách biệt. Tuy nhiên, khi độ khó tạo hình tăng lên, ma sát và nhiệt cũng vậy, do đó cần có một lớp ranh giới cứng hơn. Việc bổ sung các chất phụ gia tạo ranh giới giúp tạo khoảng trống và giảm ma sát. Khi độ nhớt của chất bôi trơn và phụ gia ranh giới vẫn không thể chịu tải, các chất phụ gia chịu cực áp và nhiệt độ được sử dụng. Kết hợp các chất phụ gia này với một chất tổng hợp hoặc một chất hóa học gốc dầu có thể giúp tạo ra một chất bôi trơn rất hiệu quả.

Hãng chất bôi trơn cũng có thể tạo ra sự khác biệt. Các lựa chọn bao gồm chất làm mát tổng hợp và nhũ tương có thể pha loãng, dầu thẳng, gel và bột nhão, phun sương để đạt được lượng chất bôi trơn tối thiểu (MQL), mỡ và thậm chí cả sáp. Một số có thể được sử dụng trong một số quy trình tùy thuộc vào ứng dụng, nhưng tất cả đều có thể có một công dụng và tác dụng cụ thể trong việc tạo hình ống.

Thu hẹp các lựa chọn

Khi phải đối mặt với nhiều lựa chọn, việc tìm ra lựa chọn tốt nhất có thể là một nhiệm vụ khó khăn. Tham gia vào một nhà cung cấp chất bôi trơn có uy tín trong giai đoạn phát triển quy trình có thể giúp bạn đảm bảo tất cả các biến được điều chỉnh sao cho phù hợp nhất. Tham khảo ý kiến của một chuyên gia dầu nhớt trước và sau giai đoạn thiết kế sẽ giúp bạn tăng các tùy chọn có sẵn và có thể tiết kiệm tiền về lâu dài.

Để thu hẹp danh sách lựa chọn rộng rãi, hãy sử dụng quy trình tám bước đã được kiểm tra thời gian này:

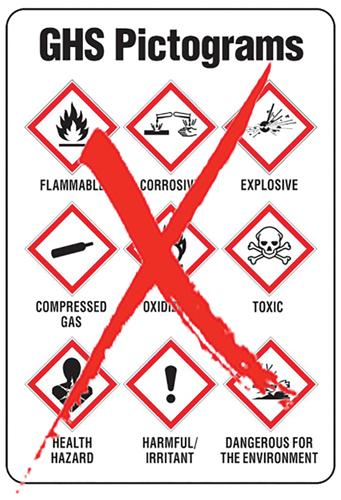

1. HSE (Sức khỏe, An toàn và Môi trường). HSE phải luôn được ưu tiên hàng đầu. Xác định các biến ảnh hưởng đến sức khỏe và sự an toàn của người vận hành (pH, khói hoặc khói và sự phát triển của vi sinh vật) và tìm kiếm các phương án hạn chế sự tiếp xúc của người vận hành. Với hệ thống bảng dữ liệu an toàn và ghi nhãn hài hòa trên toàn cầu được áp dụng, người dùng có nhiều kiến thức hơn bao giờ hết về cách xử lý sản phẩm. Bắt đầu bằng cách tìm các tùy chọn không có chữ tượng hình hoặc các câu cảnh báo nguy hiểm cho sức khỏe.

2. Hạn chế Hóa chất. Hạn chế đối với một số hóa chất và phụ gia có thể đến từ nhiều nguồn khác nhau. Ở cấp liên bang, Cơ quan Quản lý An toàn và Sức khỏe Nghề nghiệp và Cơ quan Bảo vệ Môi trường có thẩm quyền quy định các thông số hóa học nhất định. Chính quyền địa phương cũng có thể. Một số công ty đã đưa ra các sáng kiến của riêng họ, và những sáng kiến này có thể khác nhau tùy theo vị trí đặt nhà máy. Thảo luận về những hạn chế này với nhà cung cấp chất bôi trơn trong giai đoạn đầu có thể giúp bạn thu hẹp danh sách chất bôi trơn được phép sử dụng và giúp xác định tác động chi phí.

3. Tái tạo và Xử lý chất thải. Đảm bảo rằng bất kỳ chất bôi trơn nào được thải bỏ đều tương thích với các phương pháp xử lý chất thải hiện tại. Bất kỳ phương pháp xử lý nước thải nào từ các quy trình cũng phải tương thích.

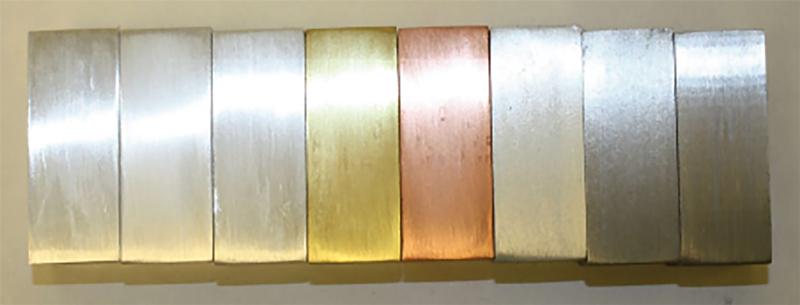

4. Ảnh hưởng đến Vật liệu, Dụng cụ và Thiết bị. Bất kỳ phản ứng hoặc tương tác chất bôi trơn tiềm ẩn nào đều cần phải điều tra trước khi bắt đầu bất kỳ thử nghiệm hình thành nào. Chúng bao gồm cách các phôi, dụng cụ và thiết bị phản ứng với việc tiếp xúc với chất bôi trơn. Trong hầu hết các trường hợp, bạn có thể xác định ảnh hưởng khá nhanh từ thử nghiệm trong phòng thí nghiệm hoặc từ dữ liệu hiện có.

Kiểm tra vết bẩn, một quá trình trong đó một nửa bảng điều khiển ngập trong chất bôi trơn và theo dõi theo thời gian, là một phương pháp đơn giản. Thử nghiệm vết chồng lên nhau cho thấy sự tương tác của chất bôi trơn bị kẹt giữa hai chất nền như ống bó.

Chất lượng nước trong các nhà máy sản xuất ống đóng một vai trò to lớn. Trong các hệ thống làm mát, chất bôi trơn có 90 đến 95 phần trăm là nước, vì vậy nếu nước có mùi hôi, chất làm mát cũng sẽ kém và quá trình này sẽ bị ảnh hưởng. Tính ổn định của nhũ tương, độ ổn định của nước cứng, xu hướng tạo bọt (khi có thể áp dụng), loại bỏ dầu lang thang, chống ăn mòn và khả năng làm sạch là tất cả các lĩnh vực có các bài kiểm tra nhanh có thể giúp loại trừ hoặc xếp hạng các lựa chọn chất bôi trơn. Bạn cũng có thể đạt được hiệu suất tiền xử lý bằng cách sử dụng thiết bị kiểm tra ma sát.

5. Ứng dụng. Ứng dụng là thứ được thảo luận tốt nhất trong giai đoạn thiết kế. Ở một đầu của quang phổ là các nhà máy ống và ống hàn, luôn chạy với chất làm mát, thu hẹp đáng kể sự lựa chọn chất mang. Ở đầu kia là các hoạt động tạo hình ống; quy trình ứng dụng có thể là thủ công hoặc tự động, quy trình sau bao gồm phun, phun, cuộn, và ngập.

6. Xử lý thứ cấp. Khi ống phun bị uốn cong hoặc hình thành, cặn dầu nhờn nhất định có thể để lại ở bên trong hoặc bề mặt bên ngoài. Bạn cần xác định ảnh hưởng của các chất cặn đó đến các quá trình hạ lưu như giặt, sơn, hàn và đóng gói. Bao nhiêu dư lượng có thể còn lại trên sản phẩm để chế biến hoặc vận chuyển?

7. Tuổi thọ và chất lượng của dụng cụ. Nhiều người dùng thích chuyển đến phần này đầu tiên. Tại sao phải loay hoay với các bước khác nếu ngay từ đầu nó sẽ không thành công? Và họ đã đúng! Tuy nhiên, sẽ tốn nhiều thời gian và khiến bạn khó chịu hơn khi trải qua quá trình thử nghiệm và nhận ra rằng bạn không thể sử dụng thứ gì đó hoạt động tốt vì nó có chứa thành phần độc hại hoặc chất cặn phải được rửa sạch và không có quy trình nào trong quá trình sử dụng bước đó. Cuối cùng, ống cần được hình thành dựa trên hoạt động, vì vậy bạn cần thảo luận tất cả các bước với chuyên gia bôi trơn và người dùng cuối để giữ kỳ vọng hợp lý cho sự thành công. Luôn thực hiện các thử nghiệm nhỏ sau đó là chạy toàn bộ sản xuất để đánh giá toàn bộ tác động của quá trình.

8. Hiệu quả chi phí. Bảy bước trước đó sẽ cho bạn một ý tưởng tốt về chi phí và giá trị tiềm năng mà chất bôi trơn sẽ mang lại cho quy trình. Việc cân nhắc các khu vực tạo ra chi phí khác nhau sẽ giúp bạn xác định liệu một sản phẩm cao cấp có xứng đáng với chi phí trả trước cao hơn so với các lựa chọn thay thế ít tốn kém hơn hay không. Điều quan trọng là phải xem xét toàn bộ chi phí của quá trình, không chỉ giá mỗi gallon. Hãy nhớ rằng, chất bôi trơn không hấp dẫn, nhưng nó có lợi cho sức khỏe. Chi phí của chất bôi trơn thường là 0,5% tổng chi phí sản xuất, nhưng nó có thể có ảnh hưởng lớn đến toàn bộ quá trình.

Hoạt động và sản phẩm điển hình

Trong sản xuất và chế tạo ống, nhà máy tiêu thụ dầu nhờn nhiều nhất, nhưng đó mới chỉ là bước khởi đầu. Từ nhà máy, các sản phẩm ống và ống đi khắp nơi, và chúng được bảo quản trong các môi trường khác nhau từ tương đối lành tính (môi trường khô nóng) đến tương đối hung hãn (các khu vực ven biển có môi trường ẩm ướt đặc trưng bởi không khí mặn). Và sau đó chúng trải qua bất kỳ số hoạt động hình thành nào. Để chọn chất bôi trơn và phương pháp ứng dụng tốt nhất, bạn cần hiểu cách sản xuất ống hoặc ống dẫn, nơi lưu trữ và các hoạt động tạo hình sẽ diễn ra tích cực như thế nào.

Làm ống hàn. Các nhà máy ống hàn thường chạy chất làm mát tuần hoàn được pha loãng từ 5 đến 15 phần trăm với nước. Điều này cung cấp sự kết hợp tốt nhất của chất bôi trơn trong khu vực cán, làm mát sau khi hàn và quấn khăn, cán nguội tiếp theo và trong nhiều trường hợp, cắt theo chiều dài. Các chất làm mát này có thể là dầu tổng hợp, bán tổng hợp hoặc dầu hòa tan hoàn toàn. Hầu hết nằm trong hai loại đầu tiên và chứa ít hơn 30% dầu. Công nghệ chất làm mát mới hơn cung cấp khả năng sinh học không chứa phụ gia, giúp kéo dài tuổi thọ bể phốt và giảm bảo trì.

Nếu bạn duy trì độ pH và nồng độ và loại bỏ dầu nhớt liên tục, bạn có thể làm cho bể phốt kéo dài một hoặc thậm chí hai năm. Một số nhà cung cấp chất bôi trơn thậm chí còn cung cấp các sản phẩm liên tục làm sạch nhà máy khi chúng lưu thông.

Nếu cặn dung dịch làm mát không thể cung cấp khả năng bảo vệ chống ăn mòn lâu dài, hãy bổ sung chất chống rỉ. Bạn có thể áp dụng chất ức chế gỉ chuyển nước vào ống thành phẩm thông qua một hộp phun để cách ly nó với chất làm mát máy nghiền để cả hai không trộn lẫn vào nhau. Nếu bạn cần loại dầu bôi trơn có tác dụng nặng hơn, hãy đảm bảo nó tương thích với chất làm mát cối xay và chất ức chế gỉ.

Làm ống liền mạch. Quá trình kéo ống qua khuôn để thay đổi OD trong khi sử dụng trục gá trên ID vẫn yêu cầu dầu và sáp nặng. Chúng cung cấp độ bôi trơn cần thiết và có thể bám vào trong toàn bộ quá trình tạo hình. Các phương pháp ứng dụng mới đã được thử nghiệm để cho phép sử dụng chất bôi trơn nhẹ hơn, giúp loại bỏ chất bôi trơn trước khi ủ – thường được thực hiện giữa các lần kéo liên tiếp – nhưng các ống thường quá dài và khu vực áp dụng lại quá xa nên những nỗ lực này đã bị rỗng, tại tốt nhất.

Uốn cong. Đối với uốn dựa trên trục gá, gel và bột nhão mang lại hiệu suất cao cho các dụng cụ mài mòn, và chúng bám vào ống khi nó uốn cong. Ngay cả với ứng dụng màng mỏng, chất bôi trơn có thể còn lại trong ống sau khi xử lý. Uốn cong ở mức độ nhẹ (chẳng hạn như 1.5D đến 3D, trong đó D là bán kính uốn cong ở tâm chia cho OD của ống) vẫn ủng hộ ứng dụng MQL của tài nguyên tái tạo hoặc dầu hạt. Đối với các ứng dụng khắc nghiệt hơn, gel, bột nhão hoặc dầu tổng hợp nặng hơn vẫn cần thiết và yêu cầu các thao tác lau hoặc làm sạch tiếp theo.

Dụng cụ khuôn gạt nước yêu cầu ứng dụng nhẹ hơn của cùng loại bôi trơn được sử dụng cho trục gá, nếu có. Chất lỏng tổng hợp mới đang bắt đầu thành công, ngay cả trên các hoạt động không gỉ khó khăn nhất, bởi vì chúng mang lại hiệu suất cao hơn trong khi chỉ để lại một lớp cặn bôi trơn mỏng không gây trở ngại cho các hoạt động hàn tiếp theo.

Hình thành và Định cỡ. Các hoạt động định hình và định cỡ kết thúc rất khác nhau, vì vậy chúng sử dụng nhiều loại chất bôi trơn. Một số hoạt động định cỡ chỉ cần cặn dầu nhờn từ một hoạt động trước đó, chẳng hạn như uốn hoặc quy trình sản xuất. Nếu cần thêm chất bôi trơn, thường là loại dầu thẳng được áp dụng bằng cách làm ngập ống hoặc đường ống, sử dụng hệ thống tuần hoàn chất bôi trơn.

Đảm bảo sử dụng chất bôi trơn mang lại hiệu quả tốt nhất với ứng dụng nhẹ nhất, đặc biệt nếu bạn thoa bằng tay; các ứng dụng nặng yêu cầu thao tác làm sạch.

Công Ty Cổ Phần Thiết Bị và Giải Pháp Cơ Khí Automech – nhà cung cấp các dòng máy gia công kim loại tấm, hàn laser, giải pháp tự động từ những nhà cung cấp nổi tiếng JFY – member of TRUMPF group, Han’s laser, EKO, Yadon, ABB…. Automech đã hợp tác với nhiều đối tác thương mại lớn ở trong và ngoài nước nhằm phục vụ nhu cầu sản xuất đa dạng. Hệ sinh thái sản phẩm đa dạng cùng mức giá hợp lí là điểm cộng to lớn giúp Automech ngày càng chiếm được lòng tin của khách hàng.

Thông tin về sản phẩm vui lòng liên hệ

Hotline:0987.899.347 – Mr.Toàn

Email:info@automech.vn