Bạn có biết

Nhà sản xuất mô hình liên tục áp dụng các công nghệ sản xuất phụ gia mới để đáp ứng nhu cầu thị trường

Để đạt được thành công lâu dài trong kinh doanh đòi hỏi một công ty phải thích ứng với sự thay đổi, thường bằng cách áp dụng các công nghệ tạo điều kiện cho sự thay đổi đó. Aerosport Modeling and Design đã làm được điều đó trong suốt lịch sử 23 năm của hãng.

Công ty tạo ra nguyên mẫu, mô hình ngoại hình và mô hình làm việc; máy móc và các bộ phận kỹ sư đảo ngược sử dụng quét và in 3D; và thiết kế và xây dựng các thiết bị kiểm tra và lắp ráp. Nó cũng cung cấp các dịch vụ thích hợp như thổi khuôn, điêu khắc bằng tay và nấu thối – một kỹ thuật để tạo nhiệt cho nhựa.

Geoff Combs, người sáng lập và chính là người sáng lập công ty cho biết, Aerosport ban đầu tập trung vào sản xuất các mẫu ngoại hình và vật liệu đúc urethane. Sản xuất phụ gia (AM) đã là một phần của hỗn hợp kể từ khi thành lập công ty, mặc dù nó đã loại bỏ công việc in nổi (SLA) mà công ty cần thực hiện trong những ngày đầu. “Tôi sẽ lấy các bộ phận SLA của mình từ một nhà máy khác, sau đó tôi sẽ hoàn thiện chúng và tạo khuôn silicon và sơn chúng,” Combs nói trong một cuộc phỏng vấn tại cơ sở của công ty ở Canal Winchester, Ohio.

Công việc kinh doanh mà Combs bắt đầu từ tầng hầm của mình vào năm 1996, bắt đầu phát triển và vào năm 2001, anh ấy đã mua SLA đầu tiên của mình. Sau đó, anh ta mua một cái khác. Ông nói: “Chúng tôi sử dụng SLA chủ yếu trong nhà cho tất cả các sản phẩm mà chúng tôi đã làm, bao gồm cả khuôn xây dựng để ép phun.

Khi các nguyên mẫu và bộ phận in 3D ngày càng phổ biến trong các nhà sản xuất vào giữa những năm 1990 và đến những năm 2000, Aerosport bắt đầu bán các bộ phận SLA trực tiếp cho một số khách hàng của mình. Tuy nhiên, cuối cùng, nhu cầu bắt đầu ổn định. Combs cho biết: “Việc in 3D đã bị đình trệ trong một thời gian. Sau đó, khoảng bốn năm trước, ông bắt đầu nhận thấy các đơn đặt hàng đến với nhiều loại phụ tùng được sản xuất bổ sung. “Khi tôi thấy rằng in 3D thực sự sẽ phát triển trở lại, chúng tôi bắt đầu tăng cường [khả năng] in 3D của mình.”

Giữ trên

Ngày nay Aerosport Modeling vận hành bảy hệ thống AM: một UnionTech RSPro600 SLA, ba Hệ thống 3D SLA — một 3500 Pro và hai Vipers — một Carbon M2, và hai HP Multi Jet Fusions (MJF).

Một trong những MJF được bổ sung gần đây minh họa cách nhà máy triển khai công nghệ mới để cải thiện sản phẩm của mình.

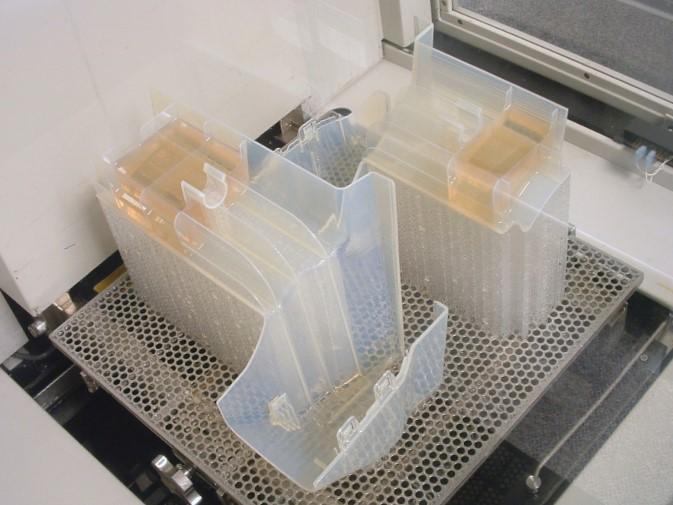

Aerosport thiết kế và chế tạo các thiết bị cố định cho một nhà sản xuất đồ trang sức nổi tiếng sử dụng các thiết bị này để giữ nhẫn và dây chuyền trong quá trình khắc và khắc laser. Một số đồ đạc có thể chứa 100 chiếc trở lên.

Combs cho biết nhà máy đã thử nghiệm các thiết bị cố định in 3D để giữ đồ trang sức trên SLA, nhưng vật liệu này sẽ không giữ được trong môi trường sản xuất. Nhà máy gia công đồ đạc sản xuất từ Delrin hoặc một số loại nhựa nhiệt dẻo khác.

Tuy nhiên, doanh nghiệp nhận thấy rằng họ có thể in 3D đồ đạc sản xuất phù hợp trên MJF. Chuyên gia nguyên mẫu của công ty, Steve Clark, cho biết công nghệ này cho phép chế tạo nhiều bộ phận phức tạp hơn SLA, vì nó loại bỏ nhu cầu hỗ trợ. “Vì các bộ phận được xây dựng trong một lớp bột, chúng hoàn toàn tự hỗ trợ.”

Một lý do khác liên quan đến vật liệu được sử dụng trong HP: nylon PA12. Clark giải thích “tính linh hoạt của nó cao hơn nhiều so với các vật liệu nguyên mẫu trong SLA. “Điều này cho phép chúng tôi tạo ra nhiều thiết bị cố định khác nhau, nơi người dùng có thể đưa các bộ phận vào và ra khỏi đồ đạc hàng trăm hoặc thậm chí hàng nghìn lần mà không hỏng hóc.

”Việc in các nhân công đã được chứng minh là tiết kiệm thời gian hơn rất nhiều so với việc gia công. Combs cho biết: “Trước đây, chúng tôi phải gia công từng chiếc một trong số những mảnh nhỏ này có tác dụng cố định để giữ từng [món đồ trang sức], và bây giờ chúng tôi có thể chạy toàn bộ mọi thứ trên HP,” ông Combs nói. “Thay vì mất năm hoặc sáu hoặc tám hoặc 10 ngày để gia công tất cả các bộ phận nhỏ này, chúng tôi có thể in toàn bộ vật cố định thành một bộ phận trong một đêm.”

Aerosport cũng xây dựng các thiết bị lắp ráp và đồng hồ đo đi / đến cho ngành công nghiệp ô tô. Khách hàng thường yêu cầu đồ đạc in 3D, một phần là do sự xôn xao hiện nay vào buổi sáng. Và, theo Clark, “chúng tôi đã thực hiện một số đồ đạc bằng cách sử dụng các bộ phận in 3D. Nó thường phụ thuộc vào ứng dụng và thời gian hạn chế. Thông thường, sẽ có ý nghĩa hơn nếu gia công chúng từ (RenShape), ”một tấm ván polyurethane có thể gia công được của Huntsman có thể được sử dụng cho các thiết bị sản xuất.

Đối với mục đích so sánh, Combs cho biết một máy in FDM (mô hình hóa lắng đọng hợp nhất) có thể mất 20 giờ để tạo ra một vật cố định. “Tôi có thể chế tạo nó sau năm chiếc. Điều đó đang được nói, sẽ dễ dàng hơn nếu bạn chỉ cần thiết kế bộ cố định, ném nó vào máy in và rời khỏi nó. Hai ngày sau, bạn quay lại và có đồ đạc của bạn. ”

Ông nói thêm rằng công ty không sử dụng nhiều đồ đạc in 3D trong xưởng máy của riêng mình, mặc dù đôi khi hãng in 3D thử nghiệm các mô hình đồ đạc trước khi gia công chúng.

Tan chảy Cũ và Mới

Đầu năm ngoái, Aerosport Modeling đã chế tạo một sản phẩm khác nhiều so với sản phẩm cố định dành cho khách hàng ô tô. Scuderia Cameron Glickenhaus (SCG), một nhà chế tạo xe đua và xe thể thao hạng sang phiên bản giới hạn, đã ký hợp đồng với nhà máy Ohio để sản xuất mô hình cỡ 1/5 của “siêu xe SCG 004S 2019”.

Aerosport thông thường sẽ gia công loại 36 x 15 inch. Nhưng khi gặp đại diện SCG để hoàn thiện chi tiết về công việc, bộ phận CNC của nhà máy đã bị kẹt đơn hàng và quyết định in 3D chiếc xe đã được đưa ra. Aerosport và SCG đã thiết kế lại AM. RSPro600 SLA và HP MJF của nhà máy đã in hầu hết các bộ phận. RSPro đã chế tạo các cửa sổ, bánh xe và rôto phanh từ Somos EvoLve 128, một loại nhựa rất thích hợp để sản xuất các chi tiết đẹp. HP đã xử lý các tấm thân, khung xe và lốp xe, làm chúng từ nylon PA12.

Tất cả các phần được chia nhỏ một cách chiến lược để tối đa hóa không gian xây dựng. Dự án kéo dài 3 tháng, trong đó 5 tuần để in.

Anh nhớ lại khi lớn lên ở Dayton, Ohio, quê hương trước đây của NCR Corp., nhà phát minh ra máy tính tiền điện tử. “Tôi có một người bạn có bố là nhà sản xuất mô hình tại NCR,” anh nói. “Để làm một nguyên mẫu vào thời đó, một người sẽ mất hai hoặc ba tháng. Anh ấy sẽ làm nó bằng tay.

Khi Aerosport Modeling được thành lập, nó đã cung cấp các bộ phận phụ gia cần thiết. Giờ đây, nhà máy ở Ohio vận hành bảy máy in 3D.

“Nhưng giao dịch đó không còn nữa. Họ không cần nó nữa vì tất cả đều được thực hiện bằng in 3D ”.

Tình cờ, Combs đã học cách chế tạo mô hình thủ công từ một người đàn ông làm việc trong nhà máy mô hình tại Căn cứ Không quân Wright-Patterson, ngoại ô Dayton. Anh ấy đã ghép kinh nghiệm đó vào một công việc tại một công ty thiết kế nhỏ cần một nhà sản xuất mô hình. Anh ấy làm việc ở đó hai năm sau đó mở Aerosport Modeling, nằm cách Columbus vài dặm về phía đông nam.

Trích dẫn không nhất quán

Việc cấp RFQ cho nhiều văn phòng dịch vụ in 3D có thể dẫn đến việc trả về một loạt các báo giá khác nhau. Trong một trường hợp, một nhà sản xuất đưa ra RFQ cho một bộ phận được sản xuất thêm và có sự chênh lệch 300% giữa báo giá thấp nhất và cao nhất. Sau đó, nhà sản xuất yêu cầu các nhà máy bán khuôn đặt giá thầu trên cùng một phần và phạm vi thấp – cao là 10 phần trăm. Công ty đã chọn khuôn đúc.

“Chúng tôi nhận thấy rất nhiều khác biệt,” Combs nói về quy trình đấu thầu việc làm. “Ai đó sẽ nói, ‘Này, tôi có ai đó đã trích dẫn tôi phần này với giá 50 đô la, và các bạn là 10 đô la. Hoặc các bạn là 100 đô và họ là 20 ”.

Một yếu tố làm phức tạp quá trình báo giá là vô số thay đổi đối với máy in AM trong vài năm qua. Ví dụ, một số máy mới hơn có khối lượng xây dựng lớn hơn đáng kể so với thiết bị thế hệ trước. Tuy nhiên, nếu thiết bị mới hơn, chi phí máy móc cao hơn có thể sẽ cần được tích hợp vào bất kỳ báo giá nào.

Mục tiêu của các nhà cung cấp các bộ phận in 3D là có nhiều bộ phận nhất có thể trong một công trình. “Với SLA,” Combs nói, “bạn có thể có 50 bộ phận trong một bản dựng. Với HP, có thể có 300 hoặc 400 phần. Nhiều bộ phận trên một SLA sẽ có giá trị 30.000 đô la so với các bộ phận trong ngày. Bây giờ nó là bộ phận HP trị giá 3.000 đô la. Đó là lý do tại sao có rất nhiều biến thể trong các câu trích dẫn, và tôi nghĩ rằng nó sẽ ngày càng leo thang ”.

Ông cũng tin rằng thiết bị, vật liệu và phần mềm AM sẽ tiếp tục phát triển ổn định và Aerosport sẽ tiếp tục thích nghi và áp dụng công nghệ để giữ cho nó cạnh tranh.

Hiện nhà máy đang làm việc với nhà cung cấp vật liệu AM, thử nghiệm vật liệu mới. Combs nói: “Chúng tôi là trang web Beta của họ. “Đó là một quá trình thú vị và thật tuyệt khi trở thành một phần của nó.”

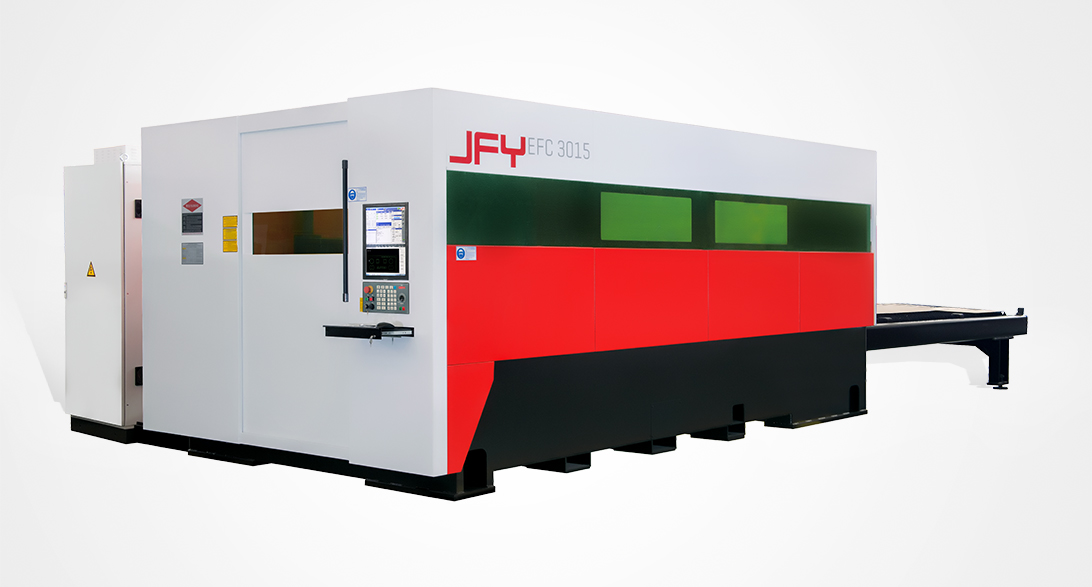

Công Ty Cổ Phần Thiết Bị và Giải Pháp Cơ Khí Automech – nhà cung cấp các dòng máy gia công kim loại tấm, hàn laser, giải pháp tự động từ những nhà cung cấp nổi tiếng JFY – member of TRUMPF group, Han’s laser, EKO, Yadon, ABB…. Automech đã hợp tác với nhiều đối tác thương mại lớn ở trong và ngoài nước nhằm phục vụ nhu cầu sản xuất đa dạng. Hệ sinh thái sản phẩm đa dạng cùng mức giá hợp lí là điểm cộng to lớn giúp Automech ngày càng chiếm được lòng tin của khách hàng.

Thông tin về sản phẩm vui lòng liên hệ

Hotline:0987.899.347 – Mr.Toàn

Email:info@automech.vn