Bạn có biết

Các nguyên tắc cơ bản và ứng dụng của thiết kế

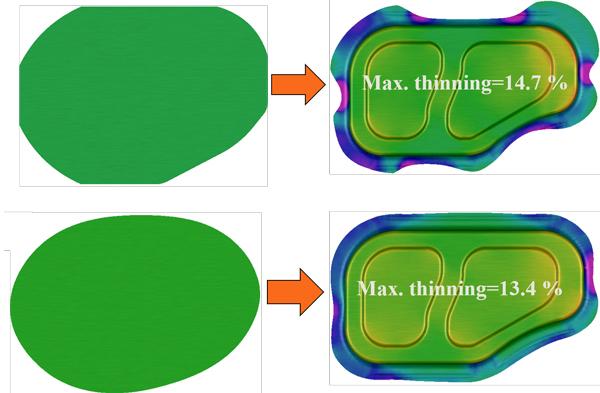

Tối ưu hóa trống làm giảm khả năng bị gãy và nếp nhăn ở phần hình thành cuối cùng. Phần mềm phân tích FE có thể đưa ra hình dạng trống ban đầu tối ưu dựa trên hình dạng và độ giãn của phần cuối cùng mong muốn trong vật liệu.

Tầm quan trọng của việc chọn hình dạng trống ban đầu thích hợp được minh họa bằng một bộ khuôn mẫu do Honda chế tạo, chứa các hạt kéo và miếng đệm (xem Hình 1 ). Quá trình này được mô phỏng trong phần mềm AutoForm cho nhôm 5182-O dày 1,2 mm và miếng đệm dày 1,5 mm; chiều cao của miếng đệm được giả định là đồng nhất xung quanh bộ phận trong mô phỏng FE, bỏ qua độ lệch đàn hồi tiềm ẩn trên các dụng cụ và máy ép. Hệ số ma sát (COF) là 0,07, thu được bằng kỹ thuật đảo ngược giữa các thí nghiệm và mô phỏng, đã được sử dụng. Sau đó, ảnh hưởng của chiều cao miếng đệm và COF lên chất lượng bộ phận (bộ phận được hình thành không bị đứt gãy và ít nếp nhăn nhất) đã được nghiên cứu. Độ mỏng 20 phần trăm được coi là tiêu chí đứt gãy của nhôm 5182-O, dựa trên các khuyến nghị của ngành.

Các nhà nghiên cứu đã quan sát thấy không có vết đứt gãy nào trong tấm kim loại trong quá trình hình thành hạt kéo trong các mô phỏng FE và trong các thí nghiệm. Giảm độ mỏng tối đa và do đó, khả năng đứt gãy thấp hơn nhờ tối ưu hóa mẫu trắng (xem Hình 2 ). Ngoài ra, hình dạng mặt bích thu được cho mẫu trống được tối ưu hóa là đồng nhất trong mô phỏng.

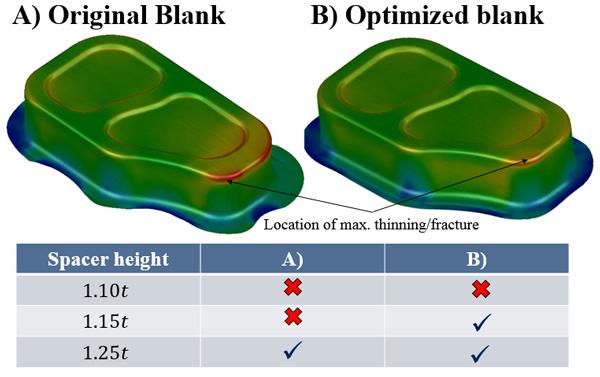

Ảnh hưởng của chiều cao khoảng cách

Ba chiều cao miếng đệm khác nhau (1,1t, 1,15t và 1,25t, trong đó t là độ dày tấm) đã được chọn dựa trên phạm vi chiều cao của miếng đệm thường được sử dụng trong ngành. COF được giữ không đổi ở giá trị 0,07. Các kết quả chỉ ra rằng mẫu trắng được tối ưu hóa có thể tạo thành thành công mà không bị đứt gãy đối với phạm vi chiều cao của miếng đệm lớn hơn so với mẫu trắng ban đầu (xem Hình 3 ). Chiều cao của miếng đệm là 1,10t không được xem xét để phân tích thêm, vì nó làm cho tấm kim loại bị gãy, cả ở dạng trống ban đầu và được tối ưu hóa.

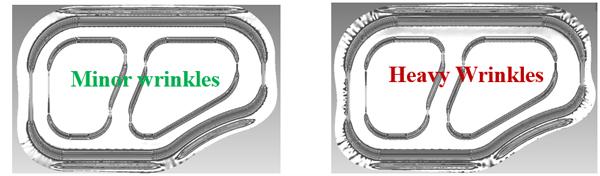

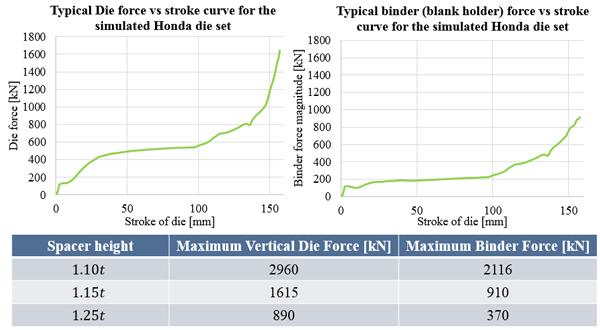

Chiều cao của miếng đệm ảnh hưởng đáng kể đến lực khuôn và chất kết dính đối với mẫu trắng được tối ưu hóa (xem Hình 4 ). Chiều cao miếng đệm 1,25t gây ra nếp nhăn nặng so với chiều cao miếng đệm 1,15t (xem Hình 5 ). Do đó, công suất ép và đệm có sẵn cần được xem xét khi chọn chiều cao miếng đệm tốt nhất kết hợp với việc tạo hình bộ phận không bị gãy và nhăn. Trong nghiên cứu này, đối với các mô phỏng FE tiếp theo, chiều cao của miếng đệm là 1,15t đã được chọn.

Ảnh hưởng của COF

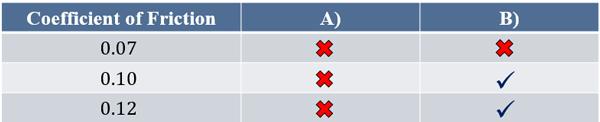

Ba COF khác nhau (0,07, 0,1 và 0,12) đã được xem xét và chiều cao của miếng đệm được giữ không đổi ở giá trị 1,15t = 1,38 mm (xem Hình 6 ). Vì các miếng đệm đã được sử dụng, các giá trị COF dường như không ảnh hưởng đến độ nhăn và lực ép và chất kết dính đối với trường hợp cụ thể này.

Mô phỏng FE là một tài nguyên hữu ích khi thiết kế các công cụ. Việc tối ưu hóa mẫu trống có thể được thực hiện không chỉ để cải thiện hình dạng của vật liệu mà còn để giảm lượng vật liệu cần thiết để tạo thành bộ phận. Hơn nữa, sau khi phân tích ảnh hưởng của COF đối với một quá trình nhất định, có thể chọn chất bôi trơn thích hợp.

Việc tăng chiều cao miếng đệm sẽ làm tăng dòng chảy vật liệu và giảm lực chạy dao, nhưng cũng sẽ làm tăng các nếp nhăn trên mặt bích. Do đó, việc chọn chiều cao miếng đệm tốt nhất là sự thỏa hiệp giữa lực làm nhăn và dụng cụ.

Hạt vẽ đóng một vai trò rất quan trọng trong việc vẽ sâu các bộ phận lớn. Tuy nhiên, việc tối ưu hóa hạt vẽ vẫn đang được điều tra tại CPF. Các nhà nghiên cứu đang tiến hành mô phỏng FE để ước tính ảnh hưởng của các thông số hạt kéo lên dòng vật liệu.

Công Ty Cổ Phần Thiết Bị và Giải Pháp Cơ Khí Automech – nhà cung cấp các dòng máy gia công kim loại tấm, hàn laser, giải pháp tự động từ những nhà cung cấp nổi tiếng JFY – member of TRUMPF group, Han’s laser, EKO, Yadon, ABB…. Automech đã hợp tác với nhiều đối tác thương mại lớn ở trong và ngoài nước nhằm phục vụ nhu cầu sản xuất đa dạng. Hệ sinh thái sản phẩm đa dạng cùng mức giá hợp lí là điểm cộng to lớn giúp Automech ngày càng chiếm được lòng tin của khách hàng.

Thông tin về sản phẩm vui lòng liên hệ

Hotline:0987.899.347 – Mr.Toàn

Email:info@automech.vn