Bạn có biết

5 cách mà phần mềm tiên tiến tối đa hóa hoạt động uốn

Phần mềm biến chấn thành máy chấn tốt hơn

Việc công nhận những gì phần mềm uốn có thể làm cho dòng chảy hiệu quả của các bộ phận qua bộ phận uốn là một hiện tượng mới . Khoảng 15 năm trước, một cuộc khảo sát đã được thực hiện đối với những người mua hệ thống máy chấn gần đây và phát hiện ra rằng chỉ có khoảng 10% thực sự đang sử dụng phần mềm mà họ đã mua cùng với hệ thống phanh mới của họ. Các phản hồi cho thấy rằng các nhà chế tạo xem phần mềm này chỉ hữu ích cho các bộ phận phức tạp. Các bộ phận chạy của nhà máy có thể được lập trình dễ dàng khi nhấn phanh vì nó không mất nhiều thời gian.

Ngày nay các nhà chế tạo kim loại đã nhìn thấy được tiềm năng phần mềm uốn tối đa hóa năng suất . Hầu hết tất cả các chủ sở hữu máy ép mới không chỉ mua phần mềm cho máy uốn mới của họ mà còn có kế hoạch sử dụng công cụ lập trình nhiều nhất có thể.

Khi tốc độ sản xuất tăng lên do thời gian thực hiện ngắn hơn, các nhà chế tạo kim loại nhận thấy tầm quan trọng của việc đảm bảo phanh ép của họ đang được sử dụng để tạo thành các bộ phận. Đó là lý do tại sao họ được trả tiền — không phải để tạo ra chương trình, không phải thử nghiệm chương trình, không phải thiết lập phanh ép và không thử nghiệm công thức uốn cho đến khi bộ phận được hình thành theo thông số kỹ thuật của khách hàng.

Phần mềm uốn là chìa khóa để thuyết phục các nhà chế tạo kim loại rằng họ có thể di chuyển các bộ phận lập trình ra khỏi sàn và thực sự cải thiện thời gian hoạt động của phanh bấm. Khi phần mềm đạt đến điểm mà các chương trình đơn giản. Chẳng hạn như những chương trình có ít hơn sáu khúc cua có thể được lập trình tự động, ngay cả những nhà lãnh đạo cửa hàng fab miễn cưỡng nhất cũng phải đưa ra ý tưởng.

1. Khai thác tối đa các nhà điều hành tài năng

Mọi người quản lý hoạt động chế tạo kim loại đều biết rằng việc tìm kiếm những người có năng khiếu để làm công việc ép phanh là khó khăn như thế nào, ít hơn nhiều so với những người thực sự có kinh nghiệm làm việc đó. Những người vận hành có thể thấy cách một vật thể 3D có thể được hình thành, biết sự kết hợp giữa các cú đấm và khuôn có thể làm cho nó xảy ra, và trình tự các công cụ theo cách hiệu quả nhất có thể là rất ít và xa. Nếu làm việc mà không có lợi ích của phần mềm uốn, phần mềm có thể đề xuất dụng cụ thích hợp và tạo trình tự uốn tự động cho các bộ phận điển hình, chuyên gia về phanh ép đó vẫn sẽ mất 15 đến 30 phút để thiết lập phanh ép đó.

Hãy tưởng tượng người đó mất bao lâu để làm quen với nghề – có thể là 30 đến 60 phút. Sẽ có một bản thiết kế được giữ bằng nam châm trên máy chấn. Người vận hành sẽ nhìn chằm chằm vào nó để cố gắng tìm ra sự kết hợp phù hợp giữa đấm và chết để sử dụng và trình tự uốn cong nào sẽ xảy ra. Trong khi điều đó đang xảy ra, máy chấn không lên xuống.

Đó là lý do tại sao các nhà máy cần các bộ phận lập trình bộ điều khiển máy chấn tốt nhất của họ ngoại tuyến. Bây giờ điều đó nghe có vẻ dị giáo, đặc biệt là sau khi thảo luận về việc những cá nhân đó thực sự có thể sản xuất các bộ phận nhanh hơn bao nhiêu. Nhưng mục tiêu là để tất cả những người vận hành máy chấn làm việc hiệu quả nhất có thể, chứ không chỉ những người có kinh nghiệm lâu năm.

Phần mềm uốn sẽ xử lý những phần đơn giản đó, chẳng hạn như kênh mũ. Những người kỳ cựu về báo chí phanh khi thiết lập những công việc này có thể để mắt đến những thứ như thiết kế cho khả năng sản xuất và lập lịch trình, nhưng phần mềm sẽ thực hiện hầu hết công việc trên những phần này.

Đối với 10% đến 20% công việc phức tạp hơn, lên đến ít nhất sáu lần uốn, người kỳ cựu sẽ tìm ra cách tốt nhất để uốn phần đó. Bộ óc tạo hình kim loại sáng nhất sẽ không dành cả ngày cho công việc đơn điệu là lập trình các bộ phận đơn giản; cá nhân đó có thể phản ánh lại kinh nghiệm để xác định cách thích hợp để tạo thành bộ phận, thậm chí tính đến khả năng có thể cần đến công cụ mới. Phần mềm máy chấn lưu tâm đến những đóng góp đó, vì vậy nó được phát triển để cho phép chỉnh sửa thủ công các công việc máy chấn được đề xuất.

Khi chương trình bộ phận đó hoàn thành, người lập trình có thể lưu vào cơ sở dữ liệu để chia sẻ với bộ phận uốn. Các nhà khai thác ít kinh nghiệm hiện có sẵn các hướng dẫn tốt nhất. Họ gọi chương trình, đảm bảo rằng họ có dụng cụ phù hợp trong máy và làm theo lời nhắc trên màn hình bộ điều khiển.

Ngày năng suất uốn được liên kết trực tiếp với các nhà điều hành phanh ép cụ thể đang tham gia được thực hiện. Ngay cả khi những người vận hành nhạy bén nhất đã kêu ốm trong ngày, giờ đây, những nhân viên ít kinh nghiệm hơn vẫn có thể tiếp tục và thực hiện theo các chương trình do chuyên gia tạo hình kim loại tạo ra. Những kiến thức ở đó để được chia sẻ với mọi người.

2. Tạo các chương trình uốn cong dẫn đến sản xuất nhất quán

Nếu một nhà máy không dựa vào phần mềm uốn và lập trình ngoại tuyến, thì liệu nhà máy đó có thực sự biết một công việc uốn sẽ mất bao lâu không? Nếu nó có một đội ngũ nhân viên vận hành phanh giàu kinh nghiệm, có thể, nhưng đó không phải là tiêu chuẩn trong ngành.

Nếu một nhà máy có ai đó cố gắng tìm cách uốn cong một bộ phận lên, người đó sẽ cần một thời gian để tìm ra. Cùng một người có khả năng sẽ hoàn thành công việc uốn tương tự nhanh hơn một chút, nếu anh ta vẫn còn nhớ được một số ký ức về lần cuối cùng nó được hoàn thành như thế nào. Nếu một nhà điều hành khác phải uốn cong cùng một công việc, người giám sát bộ phận uốn sẽ thấy một thời gian sản xuất hoàn toàn khác. Sự không nhất quán đó tàn phá việc lập lịch trình. Một ngày bình thường trong một nhà máy chế tạo kim loại đủ căng thẳng khi hoạt động sản xuất diễn ra khá suôn sẻ vì mọi người vẫn đang giải quyết những công việc nóng hổi và những nỗ lực cải tiến liên tục; làm việc trong quá trình xây dựng trước một bộ phận cụ thể vì sản xuất kém hiệu quả có thể khiến mọi thứ trở nên căng thẳng hơn nhiều.

Lập trình ngoại tuyến của chương trình uốn sẽ loại bỏ rất nhiều sự không chắc chắn đó ra khỏi phương trình. Một công việc được tạo ra và lưu lại, vì vậy người điều hành ở bất kỳ cấp độ kỹ năng nào cũng có thể gọi nó lên và bắt đầu làm việc. Một người điều khiển phanh dày dạn kinh nghiệm có thể hoàn thành công việc nhanh hơn, nhưng ngay cả người ít kinh nghiệm hơn cũng có một kế hoạch rõ ràng hơn để tiến hành.

3. Chọn Dụng cụ phù hợp

Người vận hành từng là người ra quyết định chính trong quá trình thiết lập phanh ép, về mặt xác định dụng cụ nào cần thiết cho công việc, tìm kiếm và lắp đặt nó theo trình tự thích hợp. Đó là một trách nhiệm rất lớn và thực sự nhấn mạnh tầm quan trọng của những người điều hành am hiểu này trong các nhà máy không có phần mềm tiên tiến và thiết bị tự động.

Phần mềm uốn giúp loại bỏ trách nhiệm của người điều khiển máy chấn. Tham chiếu đến kho công cụ hiện tại, có tất cả các công cụ đột dập, khuôn dập và các công cụ chuyên dụng của một công ty, phần mềm xác định công cụ tốt nhất để hoàn thành công việc. Thiết lập công cụ đó sau đó sẽ được lưu lại trong trường hợp công việc xuất hiện trong tương lai.

Một số gói phần mềm uốn cũng có thể đề xuất các thiết lập dụng cụ đa năng để gia công các bộ phận khác nhau có độ dày và bán kính khác nhau. Phần mềm đảm bảo cung cấp dụng cụ thích hợp cho phạm vi công việc và dụng cụ có chiều cao đóng chung, có nghĩa là có thể sử dụng nhiều loại cấu hình đột lỗ và khuôn dập V, bao gồm cả khuôn dập viền, có thể được sử dụng cùng một lúc.

Các gói phần mềm cũng có thể có quyền truy cập vào kho công cụ chính — dụng cụ do cùng một nhà sản xuất máy chấn chế tạo. Trong môi trường ảo, lập trình viên sử dụng phần mềm uốn có thể lấy một công cụ có thể không có trong kho hiện tại và xem nó hoạt động như thế nào cho công việc. Nếu một công cụ mới là cần thiết, nó có thể được đặt hàng ngay tại thời điểm đó và chi phí có thể được tích hợp vào chi phí bộ phận.

4. Kiểm tra bản mẫu thiết kế

Nhiều cuộc thảo luận đã tập trung vào những người vận hành máy chấn thiếu kinh nghiệm, nhưng một kỹ sư có ít kinh nghiệm chế tạo kim loại tấm cũng có thể gây ra sự cố, không cố ý như họ có thể xảy ra. Ví dụ, một kỹ sư luôn tìm kiếm cách đơn giản nhất để thực hiện công việc, đó là cách phù hợp để tiếp cận thiết kế trong sản xuất. Tuy nhiên, khi làm như vậy, kỹ sư có thể dựa vào các yếu tố K được khuyến nghị hầu hết thời gian. Đó là một tiêu chuẩn, phải không? Hầu hết thời gian nó hoạt động, nhưng nếu người điều khiển phanh ép phải sử dụng một khuôn cỡ V khác để chứa một mặt bích ngắn, thì hệ số K mà kỹ sư yêu cầu có thể không phải là khuyến nghị tốt nhất.

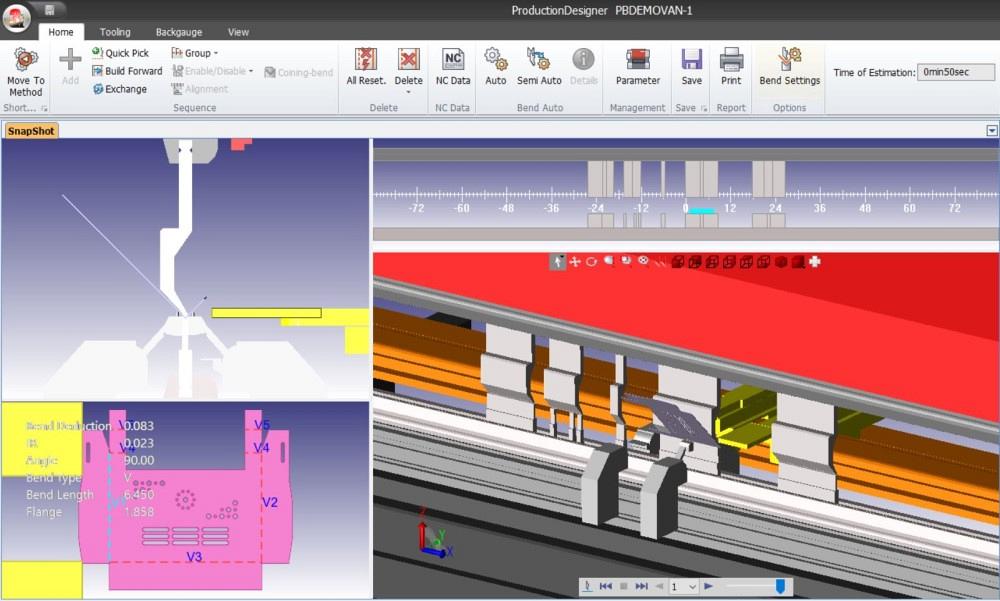

Mô phỏng là một phần của gói phần mềm uốn hiện đại giúp người chế tạo tránh được trường hợp này. Phần mềm có thể phân tích mô hình 3D của bộ phận hoặc cụm lắp ráp và xác định ý định thiết kế của phương pháp sản xuất.

Từ góc độ uốn, phần mềm kiểm tra xem bộ phận có thể được thực hiện theo quy định hay không. Liệu có va chạm với dụng cụ không? Mặt bích có quá ngắn không? Những sai lầm sản xuất này không bao giờ xảy ra với bộ phận uốn.

Từ quan điểm sản xuất tổng thể, cùng một công cụ có thể được sử dụng để cải thiện hiệu quả sản xuất ở hạ nguồn. Ví dụ, phần mềm có thể đề xuất một trình tự uốn mới để tránh một số quá trình hàn xuống cấp. Việc di chuyển như vậy có thể giảm chi phí một phần và cải thiện chất lượng tổng thể của bộ phận nếu loại bỏ một số hàn thủ công khỏi hỗn hợp sản xuất. Sự kết hợp của loại năng lực tính toán này và con mắt lành nghề của một người kỳ cựu trong lĩnh vực chấn và lĩnh vực lập trình khiến phần mềm uốn trở thành một công cụ mạnh mẽ cho những nỗ lực cải tiến liên tục và giảm chi phí trong các thiết kế bộ phận.

5. Tạo nguyên mẫu mà không cần thời gian máy móc độc quyền

Mỗi nhà máy có ô tạo mẫu khá độc đáo. Nó chiếm không gian mà hầu hết các cửa hàng không có, và rõ ràng là nó có thiết bị không phụ thuộc nhiều vào các yêu cầu sản xuất. Điều thứ hai là quan trọng bởi vì ban lãnh đạo không muốn buộc những cỗ máy năng suất nhất của mình vào công việc mà không ai trả tiền cho công việc tại thời điểm cụ thể đó.

Đó là nơi phần mềm có thể tạo ra sự khác biệt. Các khả năng mô phỏng bên trong nó có thể xác định cách tốt nhất cho bộ phận được chế tạo. Một lần nữa, không ai đang đứng trước phanh tự hỏi nên sử dụng dụng cụ nào và trình tự bẻ cua hợp lý.

Một khi mô phỏng đã chứng minh được ý định thiết kế và phần mềm đã tạo ra công thức sản xuất, nó có thể được chứng minh trong vài phút, thậm chí hòa vào quá trình sản xuất trong ngày.

Ngoài ra, phản hồi nhanh chóng trong việc báo giá luôn được khách hàng đánh giá cao. Khả năng mô phỏng uốn của phần mềm uốn giúp biến điều đó thành hiện thực.

Hiệu quả sản xuất không dừng lại ở đó

Phần mềm uốn có thể thực hiện tất cả các hoạt động uốn trước đó và nén chúng lại, để phanh ép có thể bắt đầu uốn các bộ phận. Nhưng công nghệ đã phát triển đến mức vẫn còn nhiều cơ hội để tìm ra hiệu quả sản xuất cao hơn trong bộ phận uốn.

Hãy tưởng tượng nếu một cửa hàng fab có một chiếc máy tự động thiết lập các công cụ chỉ trong vài phút. Giờ đây, có phần mềm mở mô hình 3D, chọn dụng cụ, tạo trình tự uốn và chia sẻ điều đó với máy chấn được gắn với trung tâm gia công tự động. Tại thời điểm đó, người điều hành chỉ thực sự quan tâm đến việc làm theo hướng dẫn công việc và giữ cho ngón tay của mình tránh bị tổn hại. Người xanh nhất trên máy chấn có cơ hội làm việc hiệu quả hơn người điều khiển máy chấn có kinh nghiệm nhất trong thao tác thủ công.

Nó không kết thúc ở đó. Với công nghệ Internet of Things công nghiệp, các nhà quản lý nhà máy có thể tìm hiểu những gì đang thực sự xảy ra trong bộ phận uốn đó. Bởi vì các máy móc được kết nối và cung cấp thông tin trực tiếp đến văn phòng phía trước, các nhà quản lý không còn phụ thuộc vào người điều khiển phanh bấm đăng nhập thông tin chính xác. Máy sẽ chia sẻ các dữ kiện về thời gian thiết lập kéo dài, công việc uốn kéo dài bao lâu và lượng thời gian dành cho các công việc trong một ca làm việc.

Với dữ liệu, các nhà quản lý có thể đưa ra những câu hỏi phù hợp dựa trên những sự kiện xảy ra trong thế giới thực chứ không phải những quan sát linh cảm hoặc thông tin sai lệch. Ví dụ, có thể so sánh các công việc tương tự được thực hiện bởi các người điều hành khác nhau và các công việc tương tự được thực hiện trên các ca khác nhau có thể được so sánh. Sau đó, các hoạt động cải tiến liên tục có thể được nhắm mục tiêu nhiều hơn và có tác động lớn hơn vì các con số cho thấy đâu là khu vực cần cải thiện lớn nhất.

Tất nhiên, con đường để tối ưu hóa quy trình này bắt đầu với một bước. Các nhà máy cần đảm bảo rằng họ đang sử dụng hết khả năng của phần mềm uốn của mình.

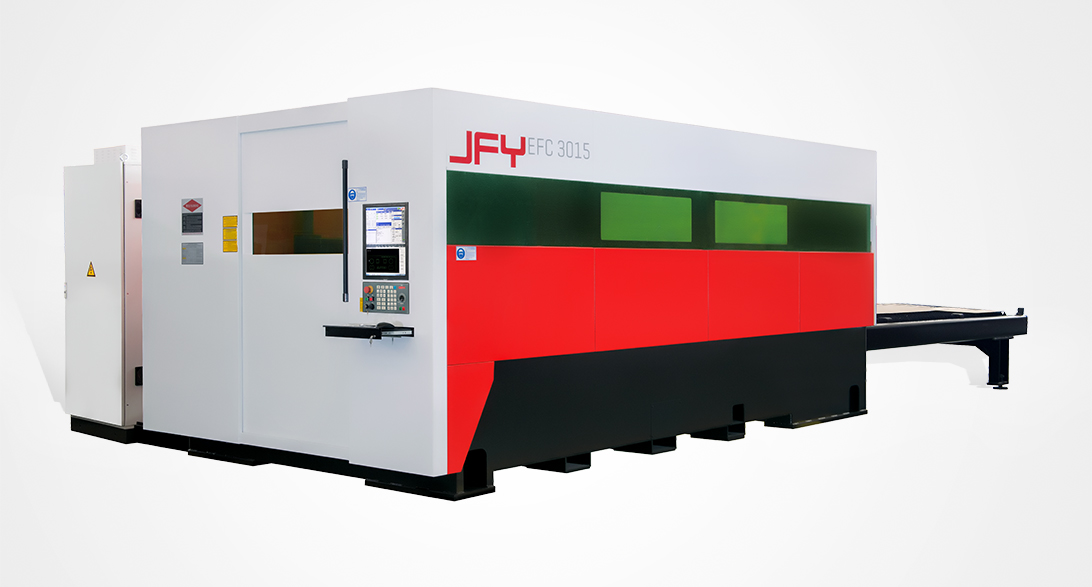

Công Ty Cổ Phần Thiết Bị và Giải Pháp Cơ Khí Automech – nhà cung cấp các dòng máy gia công kim loại tấm, hàn laser, giải pháp tự động từ những nhà cung cấp nổi tiếng JFY – member of TRUMPF group, Han’s laser, EKO, Yadon, Hwacheon…. Automech đã hợp tác với nhiều đối tác thương mại lớn ở trong và ngoài nước nhằm phục vụ nhu cầu sản xuất đa dạng. Hệ sinh thái sản phẩm đa dạng cùng mức giá hợp lí là điểm cộng to lớn giúp Automech ngày càng chiếm được lòng tin của khách hàng.

Thông tin về sản phẩm vui lòng liên hệ

Hotline:0987.899.347 – Mr.Toàn

Email:info@automech.vn

Youtube: ATM mecahnical