Bạn có biết

Sự kết hợp tia laser / đột lỗ trong chế tạo kim loại

Cắt – Đục

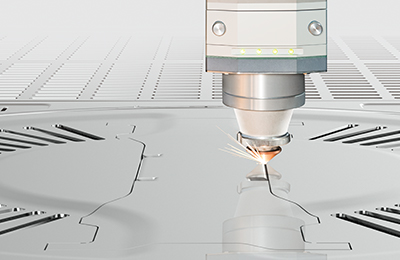

Trong nhiều năm, nhiều người đã đặt câu hỏi về tương lai của máy dập lỗ, đặc biệt là sau khi tia laser sợi quang xuất hiện trên thị trường. Đối với nhiều ứng dụng, đầu laser đang được ứng dụng rộng rãi, ngay cả đối với những công việc đòi hỏi nhiều lỗ.

Bắt đầu thủ công

Vậy làm cách nào mà người thợ chế tạo kim loại đến được đây? Con đường của nó bắt đầu vào đầu những năm 1990 ở một nơi rất khác. “Trên tia laser đầu tiên của chúng tôi, đầu chỉ di chuyển theo hướng X và bàn di chuyển theo hướng Y. Nó có mặt trên sàn của chúng tôi vì chúng tôi đang gia công phần mềm laser vào thời điểm đó, và có một số bộ phận đã được cắt và gia công bằng laser. Máy móc cho phép chúng tôi có khả năng nội bộ đó. Nó cho phép chúng tôi chạy các nguyên mẫu, xét về cơ bản nó không có thời gian thiết lập. Chúng tôi cũng có thể làm lồng linh hoạt hơn trên laser, điều này đã cải thiện việc sử dụng vật liệu của chúng tôi cho các thành phần nhỏ. ”

Việc thiếu thiết lập đó, so với thời gian thiết lập của cú đấm, đã khiến các nhà nghiên cứu sâu hơn về laser CO₂ vào đầu những năm 2000. Thay vì đặt hàng một vài lô số lượng lớn, khách hàng muốn số lượng giao hàng số lượng nhỏ nhiều hơn. Do đó giá trị của tia laser với thiết lập tối thiểu và lồng ghép linh hoạt để sử dụng vật liệu nhiều hơn.

Xử lý vật liệu trước và sau khi cắt cũng đã phát triển mạnh. Lúc đầu, các nhà khai thác nạp và dỡ các mảnh bằng tay trên chiếc máy đầu tiên, không nằm ngoài dự đoán rằng chiếc máy này không phải để sản xuất.

Trong những năm qua, công ty đã chuyển đổi công việc sản xuất của mình từ những chiếc máy đột độc lập sang những tia laser CO₂ năng suất cao hơn. Ngày nay, hai loại laser như vậy, mỗi loại có tháp xử lý vật liệu riêng, vẫn là những con ngựa ô trong sản xuất. Cả hai đều kết nối với tháp 10 kệ và một tia laser có bộ cố định chỉ số quay để cắt ống và ống khi cần thiết.

Điều đó nói rằng, hai tia laser đó vẫn không xử lý phần lớn hỗn hợp sản phẩm của nhà chế tạo. Nhìn lướt qua một bộ phận điển hình do Ometek chế tạo và thật dễ dàng để hiểu tại sao. Các khoảng trống đã cắt có rất nhiều cánh lướt gió, đòn bẩy, lỗ gõ, và rãnh liên kết.

“Đến năm 2012, chúng tôi nhận thấy rằng chúng tôi có thể sử dụng tốt hơn và chạy các bộ phận nhanh hơn nếu chúng tôi sử dụng thiết lập tháp pháo tiêu chuẩn, sau đó là các tính năng cắt laser [cho các công cụ] mà chúng tôi không có,” Mackessy nói.

Vì vậy, thay vì bố trí các trạm lập chỉ mục tự động bằng các công cụ không thường xuyên được sử dụng, công ty nhận thấy họ có thể cắt khoảng 80% các bộ phận ra khỏi bộ công cụ tiêu chuẩn trên tháp pháo. Tia laser có thể xử lý phần còn lại. Sự kết hợp bộ phận này đã thúc đẩy công ty đầu tư vào hai hệ thống kết hợp đột lỗ / laser Amada mà công ty có ngày nay, một với laser CO2 và một với laser sợi quang.

Về tính nhất quán

Quá trình tự động hóa xung quanh hai tổ hợp đột lỗ / laser gợi ý cho chiến lược cắt tổng thể của công ty: Các hoạt động cắt sơ cấp đòi hỏi sự nhất quán và số lần cắt khoảng trống cần được xử lý càng ít thì càng tốt. Trang tính được tự động tải, cắt và tạo hình bằng các công cụ dạng đục lỗ theo yêu cầu. Một máy chọn bộ phận lấy các mảnh ra khỏi tổ và xếp chồng lên nhau, đặt chúng trên băng tải đưa các mảnh ra khỏi ô tự động.

Bộ phận cắt của công ty đã thực hiện một con đường không loại bỏ hoạt động đục lỗ, mặc dù nó không còn bất kỳ máy tháp pháo độc lập nào nữa. Cho dù tia laser cắt nhanh đến đâu, nó vẫn không thể tạo thành các cánh đảo gió, các lỗ bù, các mặt bích và các sợi chỉ. Một máy kết hợp có thể làm tất cả những điều này và hơn thế nữa.

Máy kết hợp mới nhất của công ty có một ổ đạn có thể chứa hàng trăm dụng cụ đục lỗ. Nó tự động theo dõi việc sử dụng công cụ, đọc mã QR được khắc trên cú đấm; biết khi nào đã đến lúc phải chạy lại; và tự động hóa hiệu quả việc quản lý công cụ đục lỗ. Một tháp pháo “đệm” thứ cấp cho phép máy thay đổi các dụng cụ đục lỗ trong khi tia laser đang cắt. Sau khi cắt, hệ thống giảm tải sử dụng các thiết bị hút có thể tiếp cận và chọn nhiều hình dạng trống khác nhau, bao gồm cả những hình dạng có lỗ và dạng.

Lập trình cho một tổ hợp cú đấm / laser với việc chọn các bộ phận không có một đường cong học tập. Việc làm tổ trên các tổ hợp không giống như việc làm tổ trên các tia laser giường phẳng của công ty, chúng để lại một bộ xương rất nhỏ phía sau. Bố cục của tổ trên kết hợp rất năng động, dựa trên các nhóm bộ phận để đáp ứng tiến độ sản xuất và thay đổi số lượng đặt hàng, đồng thời được định hướng để đảm bảo việc chọn bộ phận đáng tin cậy.

Nhưng như Mackessy giải thích, ngay cả khi lồng vào nhau với những ràng buộc này, việc sử dụng vật liệu vẫn rất cao, thậm chí chiếm diện tích nơi tấm được kẹp. Bên cạnh đó, bất kỳ tổn thất nào về năng suất vật liệu đều nhỏ so với tiết kiệm lao động từ quá trình tự động hóa và tạo hình tích hợp.

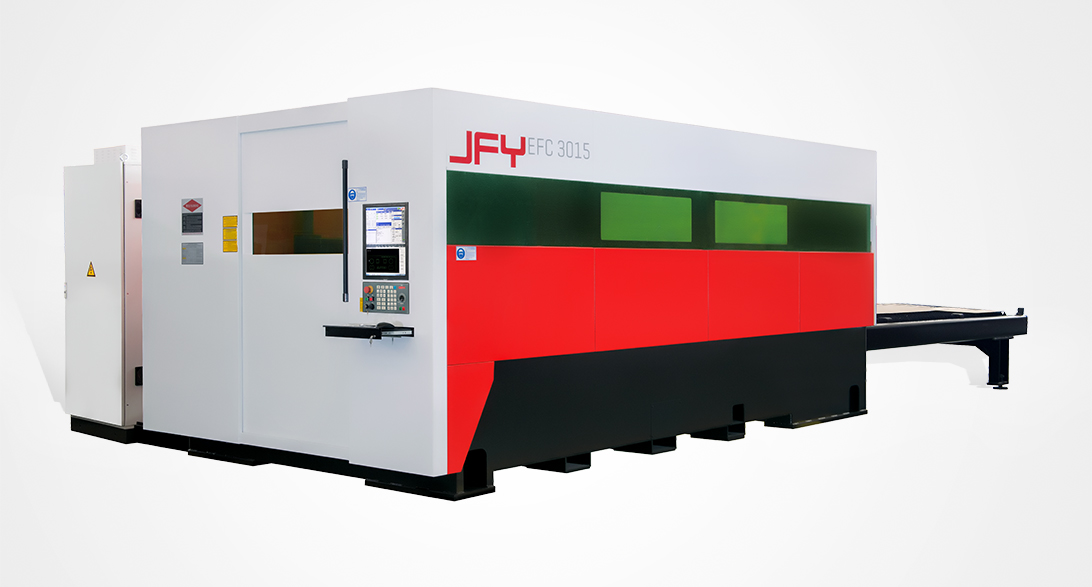

Công Ty Cổ Phần Thiết Bị và Giải Pháp Cơ Khí Automech – nhà cung cấp các dòng máy gia công kim loại tấm, hàn laser, giải pháp tự động từ những nhà cung cấp nổi tiếng JFY – member of TRUMPF group, Han’s laser, EKO, Yadon, ABB…. Automech đã hợp tác với nhiều đối tác thương mại lớn ở trong và ngoài nước nhằm phục vụ nhu cầu sản xuất đa dạng. Hệ sinh thái sản phẩm đa dạng cùng mức giá hợp lí là điểm cộng to lớn giúp Automech ngày càng chiếm được lòng tin của khách hàng.

Thông tin về sản phẩm vui lòng liên hệ

Hotline:0987.899.347 – Mr.Toàn

Email:info@automech.vn